Technologia laminowania na zimno zyskuje na popularności: wydajność i korzyści finansowe stanowią wyzwanie dla laminowania PUR, oferując nowe możliwości w produkcji paneli meblowych!

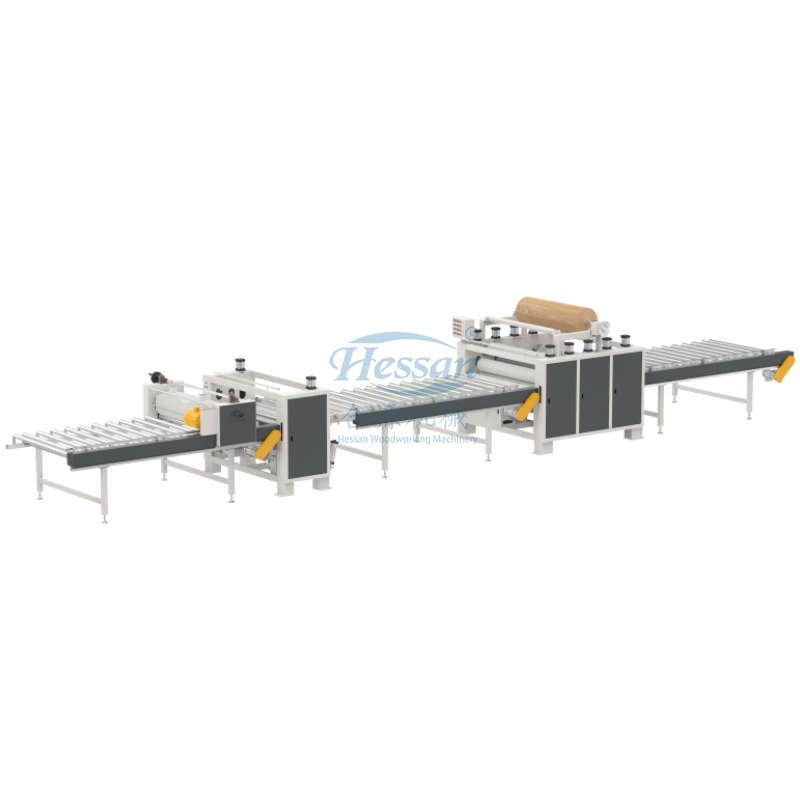

Przemysł Centrum: W ten rdzeń proces z meble płyta produkcja—dokładnie wiązanie dekoracyjny papier Lub PCV film Do Płyta pilśniowa (średni-gęstość płyta pilśniowa), płyta wiórowa, I sklejka podłoża Do osiągnąć wydajny produkcja I doskonały powierzchnia wykończenia—ten wybór z laminowanie procesy Jest przechodzący istotne transformacja. Ostatnio technologia laminowania na zimno (Cold Lamination) zyskała popularność w branży ze względu na swoją sławęwydajność i niższe koszty, co stanowi poważne wyzwanie dla tradycyjnego procesu laminowania przy użyciu kleju topliwego PUR (reaktywnego poliuretanu utwardzanego wilgocią).

Główne zalety napędzają wzrost popytu na maszyny do laminowania na zimno

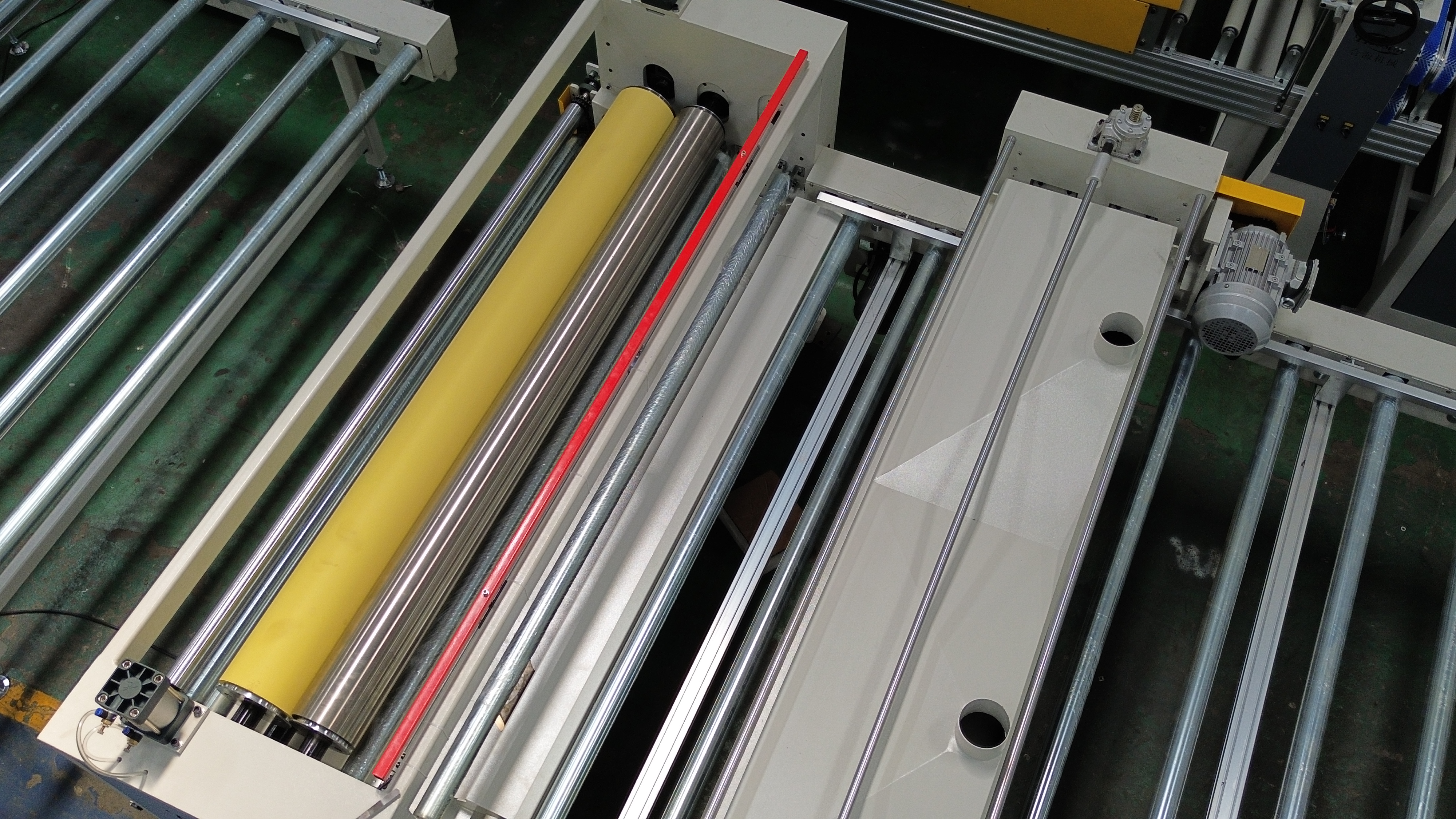

Podstawą technologii laminowania na zimno jest jej unikalny mechanizm łączenia, który nie wymaga nagrzewania w wysokiej temperaturze. Bezpośrednio przekłada się to na wiele przewag konkurencyjnych, idealnie wpisując się w pilną potrzebę branży meblarskiej, aby zwiększyć wydajność i obniżyć koszty:

1. Błyskawiczna prędkość:Dzięki wyeliminowaniu konieczności podgrzewania, topienia i chłodzenia/utwardzania kleju topliwego maszyny do laminowania na zimno mogą osiągnąć szybsze cykle produkcyjne, znacznie poprawiając stopień wykorzystania sprzętu i ogólną wydajność fabryki.

2. Pionier oszczędzania energii:Maszyny do laminowania na zimno całkowicie eliminują zapotrzebowanie na energię elektryczną w przypadku dużych urządzeń grzewczych (takich jak pojemniki na klej i wałki), co znacznie obniża koszty energii elektrycznej w fabrykach, wpisując się w trendy zielonej produkcji.

3. Optymalizacja kosztów:Nie tylko oszczędzają energię elektryczną, ale kleje do laminowania na zimno są zazwyczaj bardziej konkurencyjne cenowo, a sprzęt wymaga stosunkowo prostej konserwacji (brak konieczności czyszczenia podzespołów w wysokiej temperaturze lub problemów z karbonizacją kleju topliwego), co przekłada się na znaczne obniżenie ogólnych kosztów operacyjnych.

4. Przyjazny dla podłoża:Praca w niskiej temperaturze (zwykle ≤60°C) eliminuje ryzyko odkształcenia, deformacji lub uszkodzenia powierzchni podłoży wrażliwych na działanie wysokiej temperatury (takich jak niektóre specjalnie obrobione płyty wiórowe lub cienkie płyty MDF), co rozszerza zakres możliwych do zastosowania materiałów.

5. Poprawa środowiska:Zmniejszenie obszarów roboczych o wysokiej temperaturze pomaga poprawić środowisko pracy w warsztacie.

Laminowanie na zimno kontra PUR: kluczowe porównanie procesów

| Charakterystyka | (Laminowanie na zimno) | (Laminowanie PUR) |

|---|---|---|

| Zasada adhezji | Klej wrażliwy na nacisk (nie wymaga podgrzewania) | Reaktywny klej poliuretanowy utwardzany wilgocią (do stopienia wymagane jest podgrzanie) |

| Prędkość produkcji | 5-25m/min | 5-17m/min |

| Zużycie energii | Niżej | Normalna |

| Koszt | Niżej | Normalna |

| Materiał bazowy odpowiedni | / | / |

| Siła początkowa | / | / |

| Ostateczna wytrzymałość/wytrzymałość wiązania | Doskonały (spełnia większość wymagań dotyczących mebli) | Wyjątkowa (odporność na ekstremalne ciepło, substancje chemiczne i wilgoć) |

Typowe zastosowania | Panele meblowe głównego nurtu, panele drzwi wewnętrznych, listwy dekoracyjne | Ekskluzywne szafki, meble łazienkowe, panele do ekstremalnych warunków |

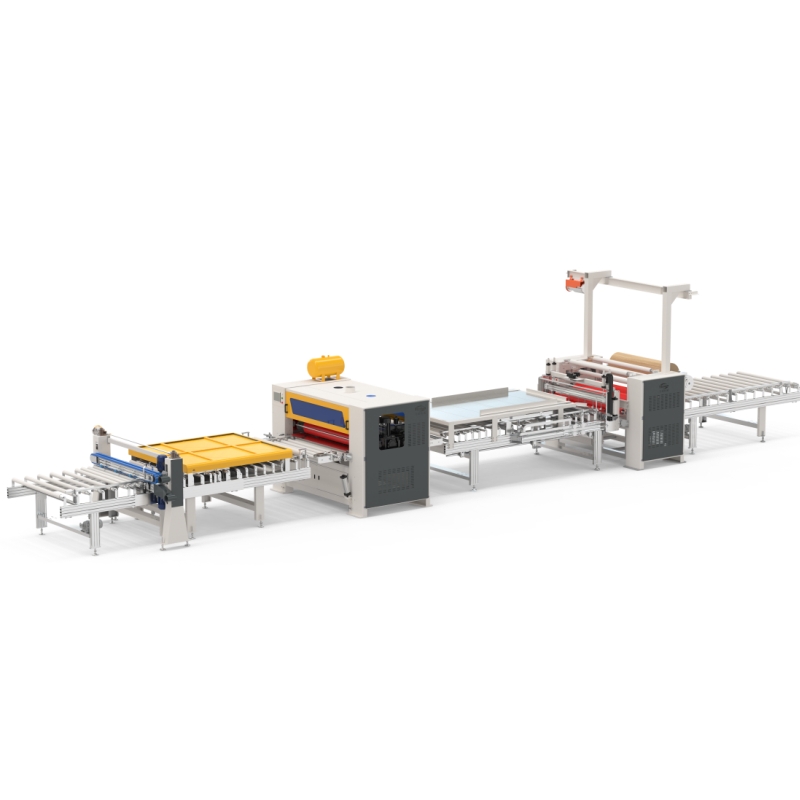

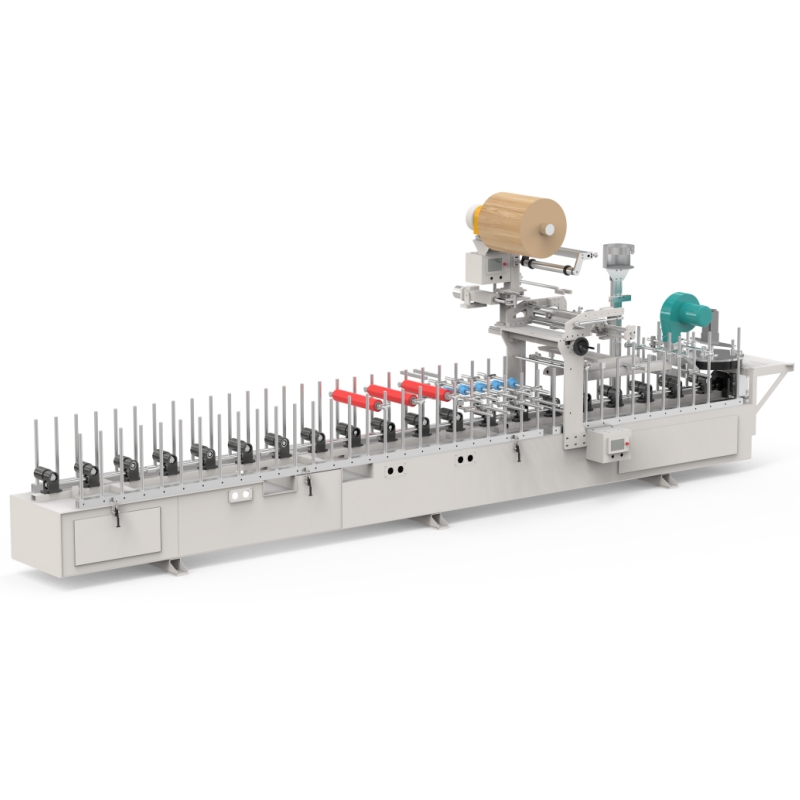

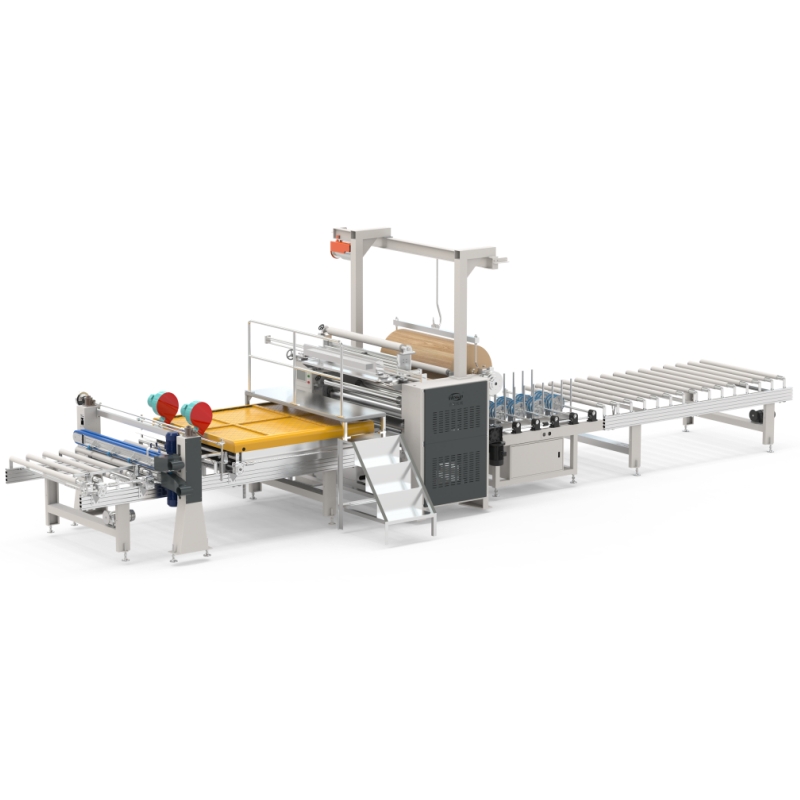

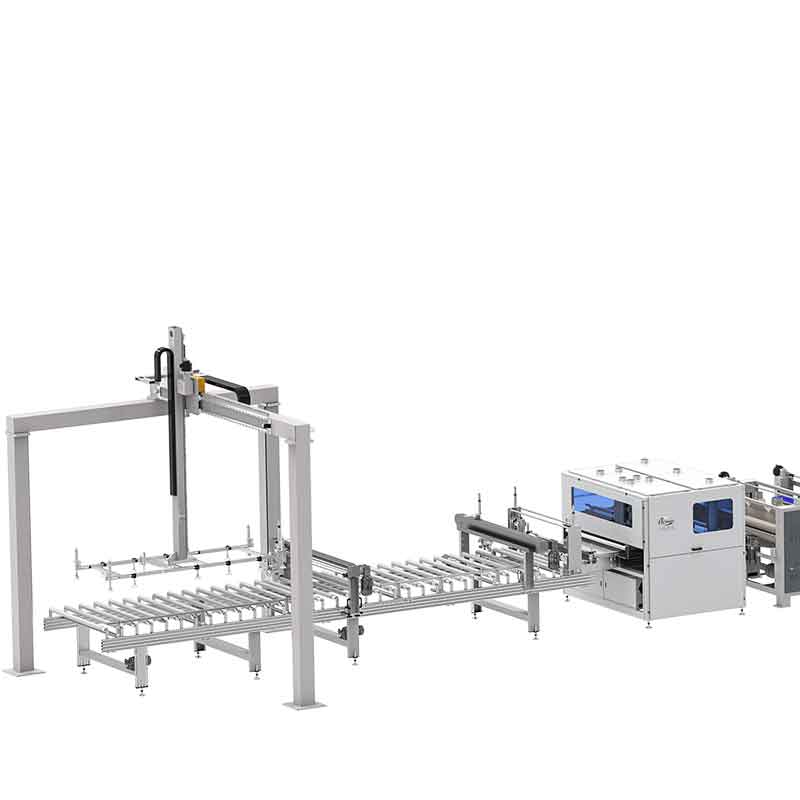

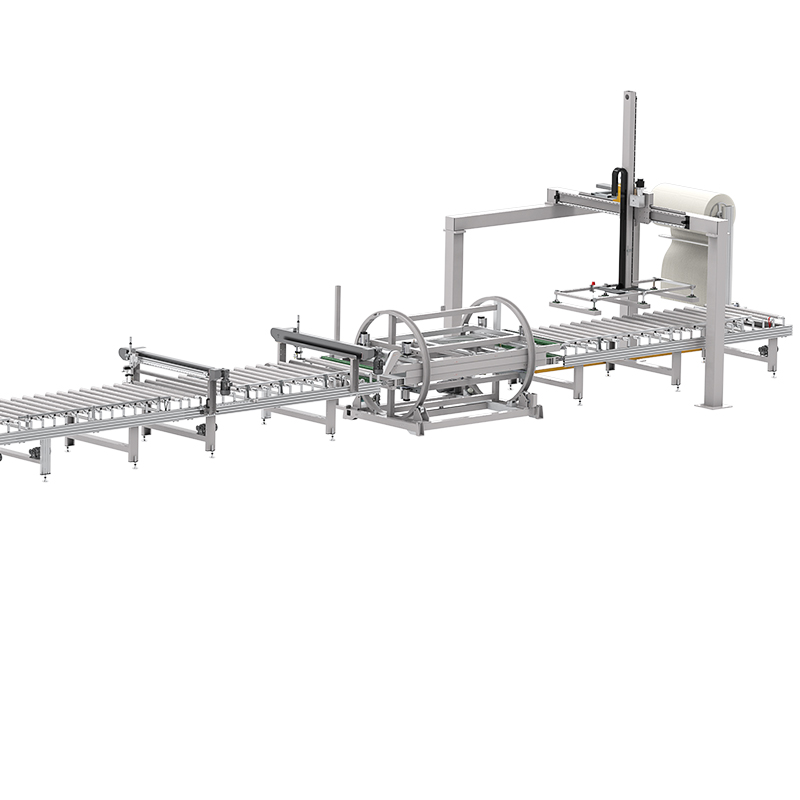

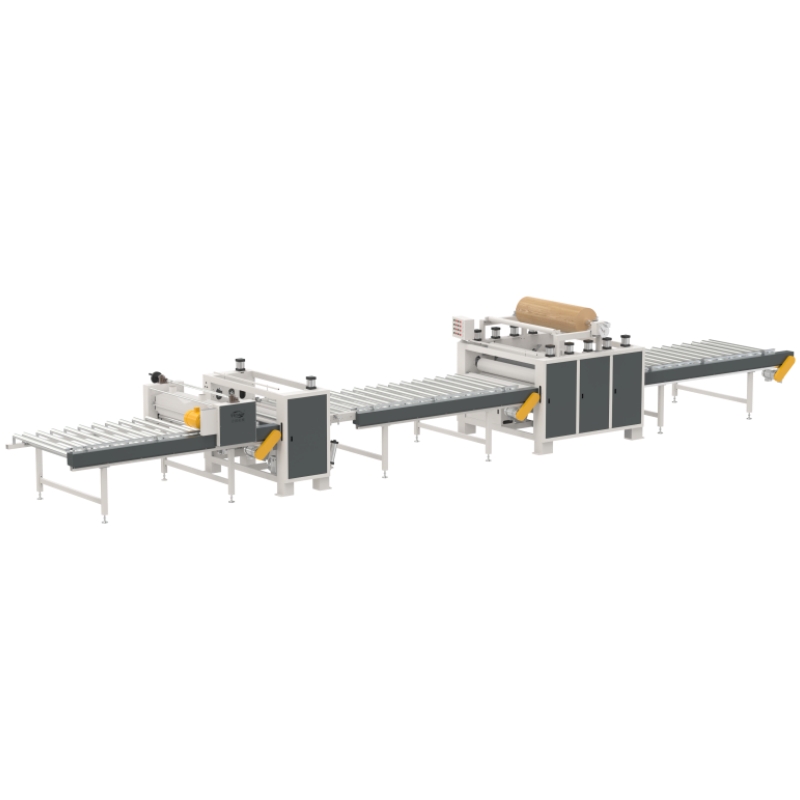

Obszary zastosowania: wydajne tworzenie idealnych powierzchni

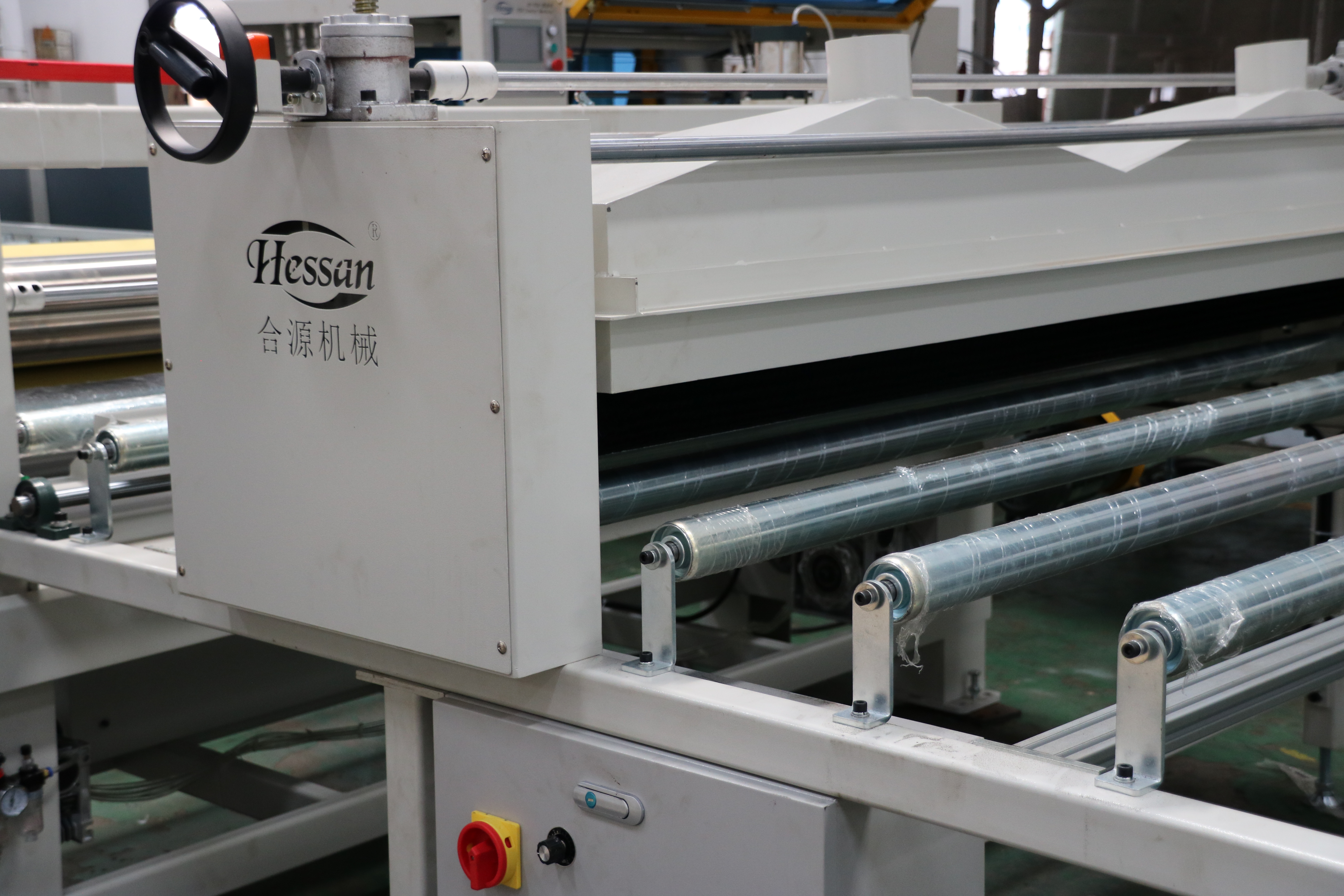

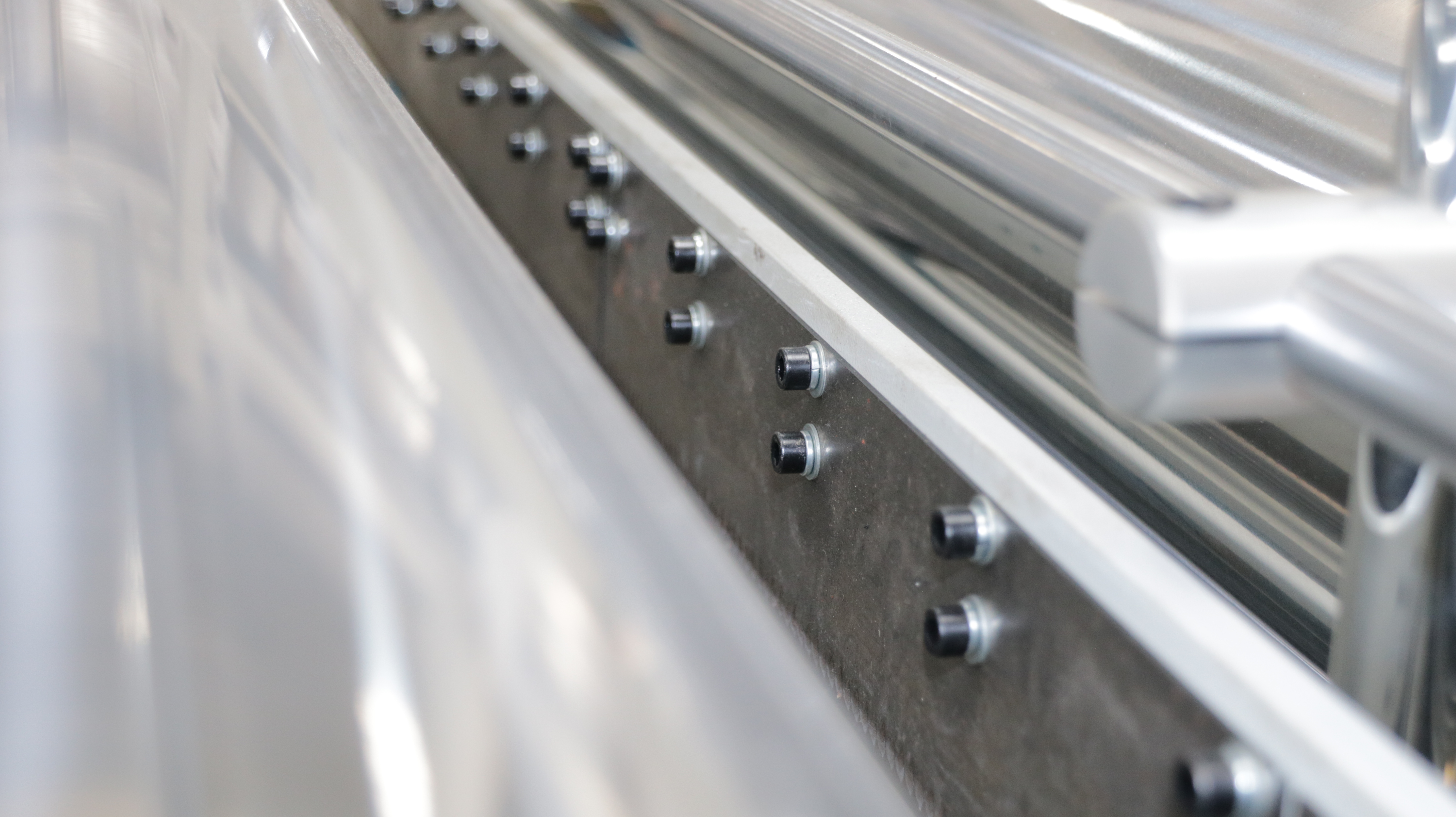

Jak podkreśla praktyka przemysłowa, technologia laminowania na zimno jest szczególnie odpowiednia do wydajnej produkcji paneli meblowych o wysokich wymaganiach w zakresie dekoracyjnych efektów powierzchniowych. Za pomocą precyzyjnie kontrolowanegociśnienieSystem laminowania na zimno gwarantuje idealne dopasowanie papieru dekoracyjnego lub folii PVC do podłoża (MDF, płyta wiórowa, sklejka) bez pęcherzyków powietrza, zmarszczek, wysoki połysk lub precyzyjne odwzorowanie tekstury oraz doskonałą jakość powierzchni gotowego produktu.

Perspektywy branży:laminowanie na zimno w celu ugruntowania pozycji głównego nurtu, PUR w celu utrzymania się w obszarach wysokiej klasy

Eksperci branżowi generalnie uważają, że dojrzałość i promocja technologii laminowania na zimno zmienia model rynku laminowania paneli meblowych. Jego niezrównany ewydajność, funkcje oszczędzania energii i kompleksowe korzyści finansowe, w związku z czym stał się on preferowanym procesem produkcji paneli meblowych o dużej skali, standardowym i wysokiej jakości, co spowodowało, że entuzjazm dotyczący zakupu sprzętu stale rośnie.

Jednocześnie laminaty PUR, dzięki swoimnajwyższa odporność (na ciepło, wilgoć i chemikalia)Ze względu na niemal nieodwracalne wiązania chemiczne, nadal mają niezastąpioną wartość podstawową w segmencie produktów najwyższej jakości, w których wymagana jest wyjątkowa trwałość (np. meble kuchenne i łazienkowe, blaty laboratoryjne, elementy mebli ogrodowych).

Wniosek:

Rozwój laminarki na zimno nie oznacza przestarzałości technologii PUR, ale raczej oznacza segmentację i dojrzałość procesu laminowania paneli meblowych. Producenci mogą teraz dokładniej wybierać optymalne rozwiązanie laminowania w oparciu o pozycjonowanie produktu, wymagania dotyczące wydajności, budżety kosztów i cele wydajnościowe. Technologia laminowania na zimno szybko staje się strategicznym punktem inwestycyjnym dla producentów mebli w dążeniu doskala, opłacalność i stała jakość, dzięki doskonałej wydajności, ekonomii i gwarancji doskonałych rezultatów powierzchni. Ta „gorąca i zimna wojna” ostatecznie kieruje branżę w stronę bardziej wydajnego, elastycznego i zrównoważonego rozwoju.