Proces laminowania płaskiego i obróbka podkładowa dla maszyn akrylowych i PVC

W nowoczesnym przemyśle wytwórczym akryl i PVC (polichlorek winylu) jako dwa powszechnie stosowane

tworzywa sztuczne, są preferowane ze względu na swoje wyjątkowe właściwości i szeroki wachlarz scenariuszy zastosowań.

Laminowanie płaskie akrylu i PVC oraz nakładanie warstwy podkładowej za pomocą maszyny do nakładania powłoki podkładowej

proces może znacząco poprawić jakość i wydajność produktu. W tym artykule omówimy

konkretny proces, zalety i obszary zastosowań tego procesu.

1. Właściwości akrylu i PVC

Akryl, często nazywany PMMA (polimetakrylanem metylu), znany jest ze swojej doskonałej transmisji światła,

odporność na warunki atmosferyczne i wytrzymałość mechaniczną. Jego przejrzystość jest porównywalna do szkła, a jego światło

waga ułatwia przetwarzanie, a PVC jest szeroko stosowane w budownictwie, opakowaniach i motoryzacji

zastosowań ze względu na dobrą odporność na korozję, odporność na ścieranie i ekonomiczność.

Pomimo zalet każdego z nich, w połączeniu, zwłaszcza w powlekaniu i klejeniu, mogą one mieć braki

adhezji. To właśnie tutaj obróbka primerem staje się szczególnie ważna.

2. Etapy procesu laminowania płaskiego

Krok 1: Przygotowanie

Przed płaskim laminowaniem akrylu do PVC, najpierw wymagane jest przygotowanie powierzchni akrylu. Obejmuje to:

czyszczenie powierzchnię, zerwij folię ochronną.

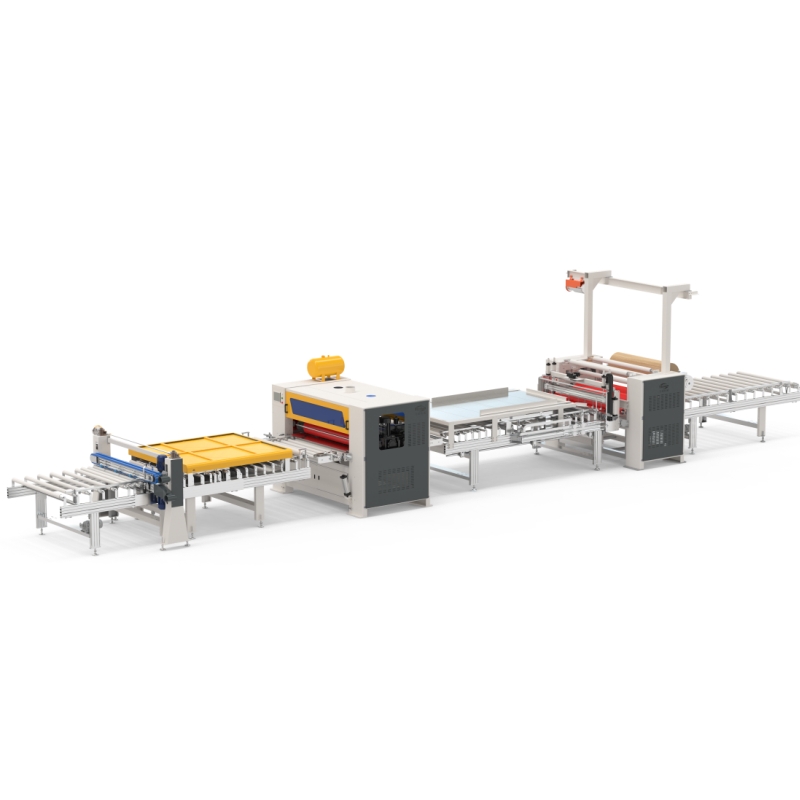

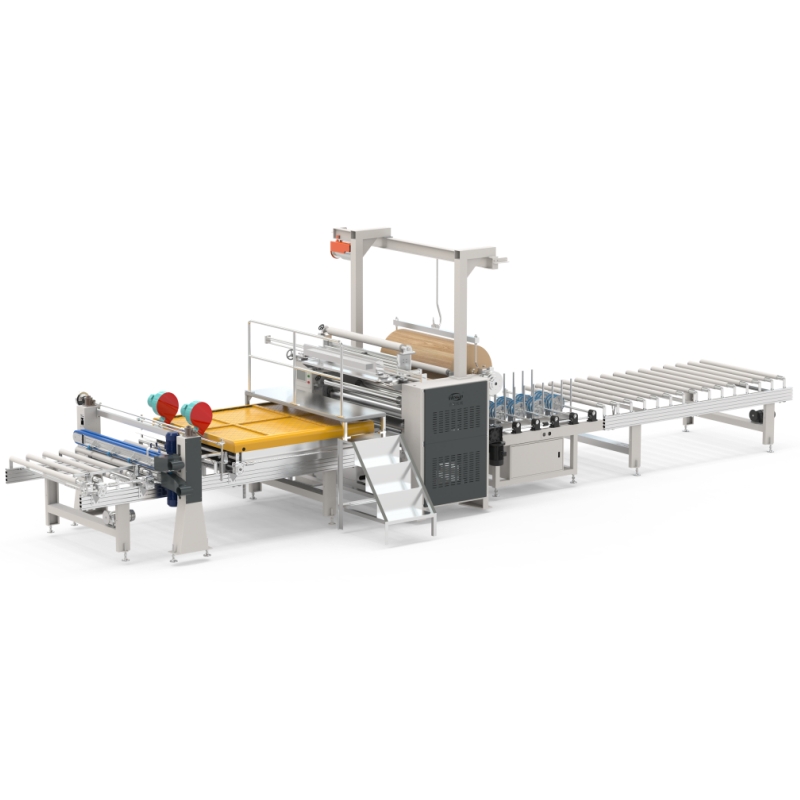

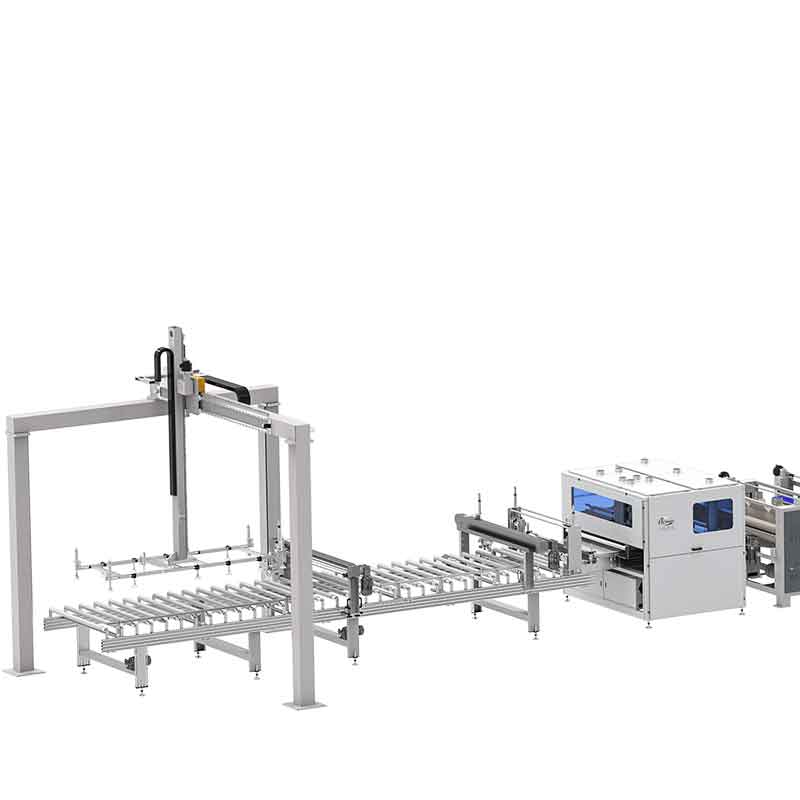

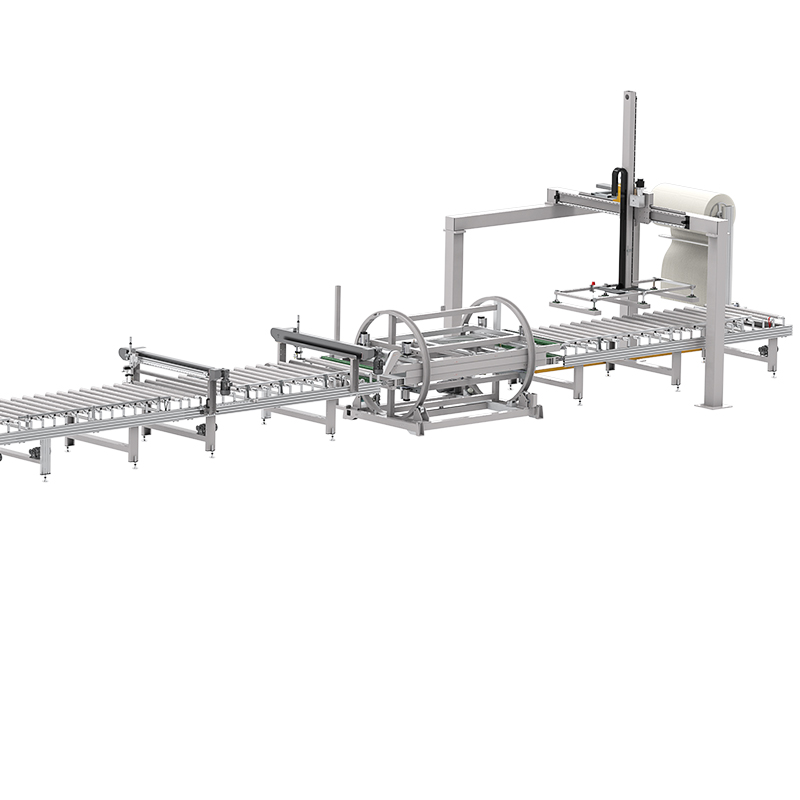

Krok 2: Aplikacja maszyny akrylowej

Maszyna akrylowa to specjalistyczne urządzenie do obróbki materiałów akrylowych poprzez zastosowanie

proces klejenia i laminowania, aby uzyskać wymagany akryl. W tym procesie materiały akrylowe i PVC

muszą być dokładnie wyrównane i zalaminowane, aby zapewnić, że będą mogły być idealnie połączone. Wysoki

Precyzja i automatyzacja maszyny akrylowej może skutecznie zwiększyć wydajność produkcji

i jakości gotowego produktu.

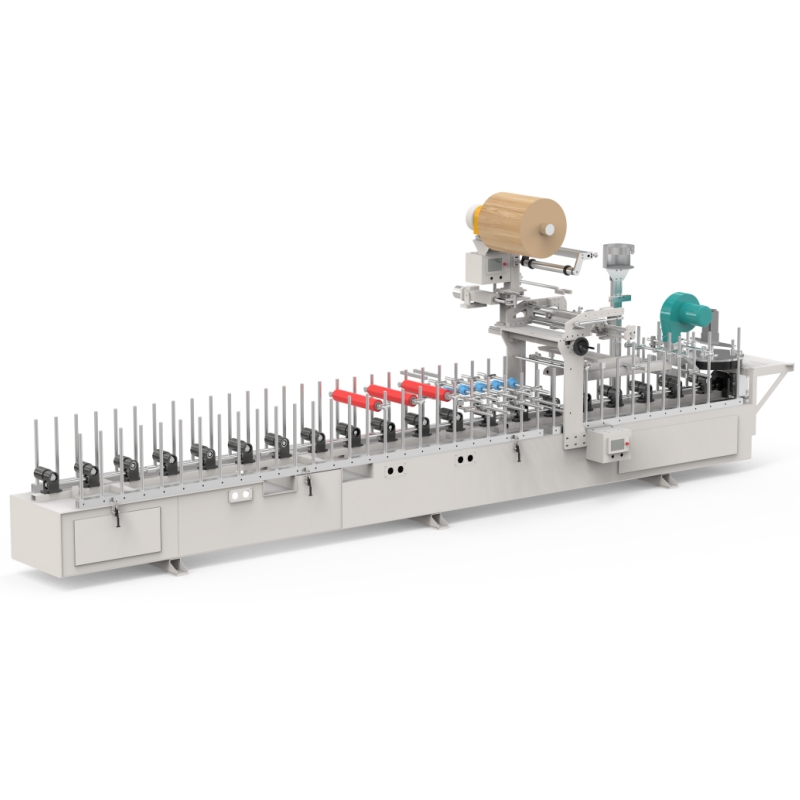

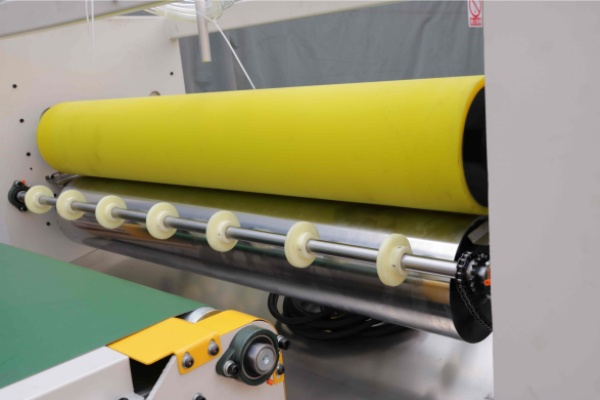

Krok 3: obróbka podkładowa

Po zakończeniu nakładania płaskiej pasty, do obróbki podkładu PVC należy użyć maszyny do nakładania powłoki podkładowej.

zwiększyć przyczepność kluczowych kroków. Równomierne pokrycie podkładem pozwala na skuteczne wypełnienie

małe wady na powierzchni PVC i zwiększają przyczepność kolejnej powłoki. Wybór

Materiał podkładowy ma kluczowe znaczenie. Zwykle dostępne są podkłady na bazie wody i rozpuszczalników.

Podkłady na bazie wody są przyjazne dla środowiska i łatwe do czyszczenia, natomiast podkłady na bazie rozpuszczalników zwykle

mają silniejszą przyczepność.

3. Zalety podkładów

Poprawiona przyczepność: Podkład może znacznie poprawić przyczepność powłoki do PVC, zapobiegając

łuszczenie się spowodowane zmianami temperatury lub wilgotnością.

Gładka powierzchnia: Po nałożeniu powłoki podkładowej poprawia się gładkość powierzchni PVC, co zapewnia dobrą przyczepność.

fundacja

do późniejszego procesu powlekania lub drukowania.

Ochrona środowiska: Nowoczesne maszyny do nakładania powłok podkładowych są w większości wykonane z materiałów przyjaznych dla środowiska.

materiałów, co ogranicza emisję szkodliwych substancji i spełnia wymagania dzisiejszej zielonej gospodarki

produkcja.

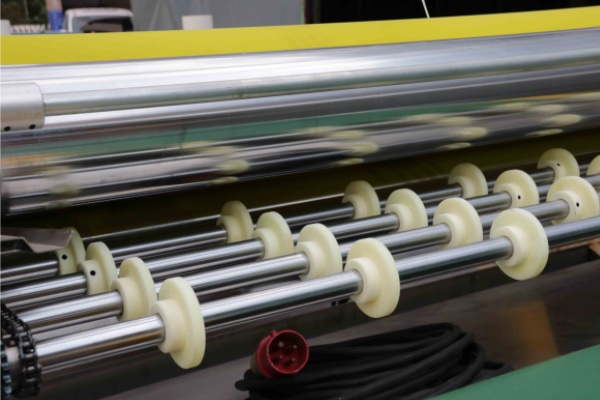

Automatyzacja: Maszyna do powlekania dna jest wyposażona w system sterowania automatycznego, który może realizować

dokładne powlekanie, poprawa wydajności produkcji i obniżenie kosztów pracy.

4. Obszary zastosowań

Produkty pokryte warstwą akrylu i PCV oraz pokryte warstwą podkładową są szeroko stosowane W

wiele pól:

Dekoracja budynku: w elewacji budynku i dekoracji wnętrz połączenie akrylu i PVC

pozwala uzyskać piękny i trwały efekt.

Znaki reklamowe: połączenie przezroczystego akrylu i PVC pozwala uzyskać jaskrawo kolorowe i

billboardy odporne na warunki atmosferyczne.

Wnętrze samochodu: Dzięki temu procesowi wnętrza pojazdów mogą uzyskać bogate efekty wizualne i ulepszyć

jednocześnie trwałość.

Artykuły gospodarstwa domowego: akrylowe i PCV kombinowane pudełka do przechowywania, regały ekspozycyjne i inne produkty,

ze względu na walory estetyczne i praktyczne oraz popularność.

5. Wnioski

Płaskie nakładanie akrylu z PVC w połączeniu z zastosowaniem maszyny do nakładania powłoki podkładowej może nie tylko poprawić

przyczepność i jakość powierzchni produktu, a także poprawić wydajność produkcji i ochronę środowiska

ochrona. Proces ten wykazał swoje unikalne zalety w wielu branżach, spełniając

popyt rynkowy na produkty wysokiej jakości. Dzięki ciągłemu postępowi i innowacjom technologii,

oczekuje się, że w przyszłości proces ten będzie stosowany w większej liczbie dziedzin, co będzie sprzyjać rozwojowi

przemysł przetwórstwa tworzyw sztucznych.